Производственные площадки

22 площадки в Европе

Крупнейшие заводы расположены в Германии и во Франции, производственные площадки оборудованы обучающими стендами, на производстве регулярно встречают делегации из различных стран мира.

Центральный офис HAGER и производство корпусов распределительных щитов в г.Блискастель

На заводе в г.Блискастель производятся распределительные щиты серии Volta (до 63А), FW (до 250А) и других серий, выпускаемых под потребности европейских стран.

На заводе производятся все комплектующие, осуществляется сборка и упаковка готовых корпусов. В Блискастеле осуществляется обработка металла, исходным сырьем служит рулонная листовая сталь.

Толщина стального листа - 1 мм, ширина различная для разных серий щитов. На итальянском заводе HAGER, где производятся корпуса серий Орион плюс и Quadro, применяется сталь большей толщины. На специальных станках сталь разматывается, финишно выпрямляется и подается на гибочные станки, станки для резки металла, прессы и сварочные линии.

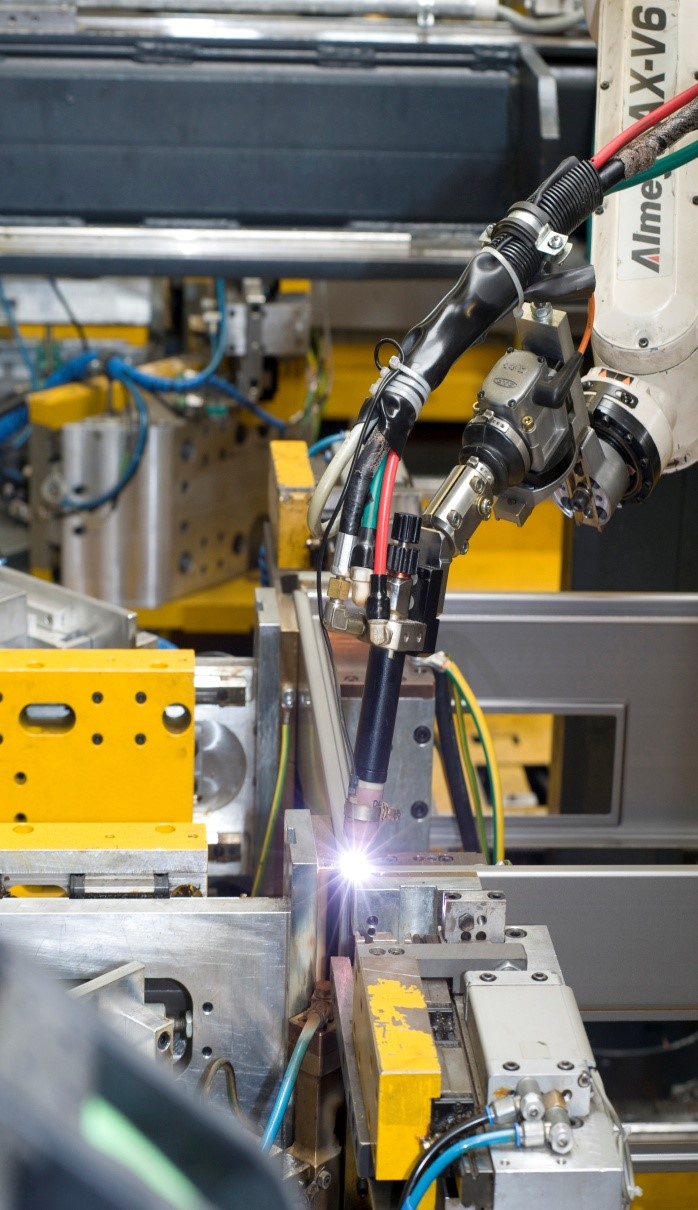

Сварка осуществляется на роботизированных линиях в среде инертного газа. Для дуговой сварки используются вольфрамовые электроды. Сварка может производиться под разными углами при разном положении деталей.

Проверка сварных швов производится с помощью 16 светочувствительных камер, контроль на прохождение луча через сварные швы. Показания камер анализируются автоматически. Если в сварном шве выявляются дефекты, деталь выбраковывается.

Металлообрабатывающие станки, эксплуатируемые на производстве компании HAGER, выпущены не позднее 2007-2008 годов.

Готовые детали поступают в покрасочную камеру с помощью системы подвесной транспортировки, идущей по верху производственного цеха.

Установка порошковой покраски

Система подвесной транспортировки деталей Power & Free (-), заряженная отрицательно, транспортирует щиты к двум линиям мойки. Существует пять этапов мойки металлических деталей. В резервуарах находится горячая вода и состав для фосфатирования. Благодаря этому щиты защищаются от коррозии. В результате фосфатирования поверхность детали становится более рыхлой, и порошковая окраска держится лучше. После очистки, щиты, двери и мелкие детали сушатся в течение 15 минут при температуре 200°C. После этого детали автоматически подаются к установкам нанесения порошкового покрытия.

В покрасочной камере порошковая краска подается через сопло распылителя. При прохождении через край сопла порошок заряжают положительным электрическим зарядом, в сопло для этого встроен небольшой электрод.

После нанесения покрытия щиты и двери на 20 минут попадают в печь обжига (200°C).

На траверсах системы подвесной транспортировки напечатан соответствующий штрих-код, при помощи которого система распознает, какой именно щит или какая дверь должна быть окрашена в данный момент.

После нанесения порошкового покрытия щиты и двери подаются на линию окончательной сборки щитов. Мелкие детали (например, двери модели Volta) направляются на специальную линию, расположенную у выхода из цеха для завершения монтажа. Комплектация щитов всеми аксессуарами (фальш-панелями, клеммниками, дин-рейками и др.) происходит вручную.

В щиты серии Volta и FW (Univers) входит достаточно пластиковых элементов. Они изготавливаются на этом же заводе в Блискастеле.

Линия литья пластмасс

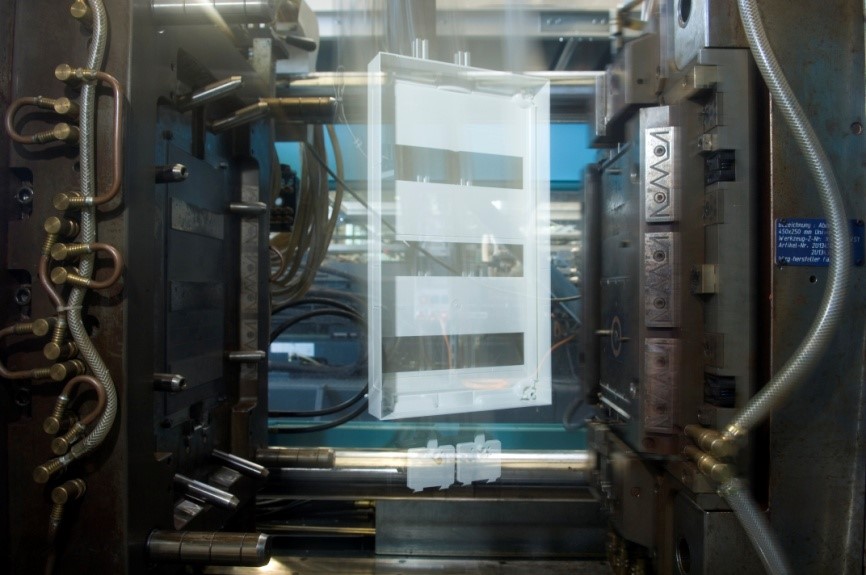

Существуют участки для литья мелких или крупноформатных заготовок. В общей сложности работают около 50 установок для литья пластмасс. Здесь производят детали для распределительных щитов Volta, крепежи, кабельные вводы, клеммники, держатели клеммников и т.д.

Гранулят поступает из силосов или биг-бэгов на участок литья, затем проходит через смотровое окошко и подаётся по нагреваемому шнеку в литейную фильеру. Под давлением 2300 бар установка с усилием 800 Т. подает материал в формы. Правая сторона формы – горячая, левая – холодная (водяное охлаждение). Материал остывает за определенный отрезок времени и вынимается из нее при помощи робота. На некоторых участках реализована технология быстрого охлаждения при помощи жидкого азота, благодаря чему детали становятся более прочными (допустимая нагрузка - до 100 кг). Отходы измельчаются и пускаются на вторичную переработку. В зависимости от изделия доля регенерируемого материала может составлять от 15% до 75%.

Участок сборки щитов

Для французского и немецкого рынков в Блискателе собираются готовые электрощиты по типовым электрическим схемам – всего около 1200 видов электрощитов. Работа обычно идет в две-три смены. На производстве сборка идет в соответствии с французскими и немецкими стандартами и традициями монтажа.

Склад высотного хранения в Блискастеле

В Блискастеле расположен склад высотного хранения готовых изделий. На этот склад поступает оборудование со всех заводов HAGER и заказные комплектующие от сторонних поставщиков. На складе выделены участки под быстро оборачиваемые позиции и зона для позиций, не требующихся ежедневно. Склад полностью автоматизирован.

Автоматизированный склад мелких деталей

Склад хранения мелких деталей состоит из десятков тысяч стеллажей, здесь хранятся только мелкие детали (более 5 тыс. различных артикулов), европалетты отсутствуют. Запас товаров на складе мелких деталей рассчитывается на несколько недель непрерывного выпуска продукции. Мощность склада мелких деталей рассчитана на комплектацию 600 видов заказанных товаров в час. Собранные заказы на складе мелких деталей упаковываются в коробки и собираются на палеты перед отправкой на участок отгрузки.

Производство модульной аппаратуры в г.Оберне, Франция

Город Оберне (фр. Obernai) - небольшой город в районе Эльзас, расположенный в 24 км от Страсбурга. Компании HAGER и пивоваренная компания Brasseries Kronenbourg являются основными работодателями для жителей города.

Производственный комплекс HAGER в г.Оберне включает в себя склад высотного хранения и три производственных здания, где работает около 1200 сотрудников. Комплекс ориентирован на производство модульной аппаратуры.

Вид на заводские площади HAGER в г.Оберне, ведется строительство здания нового Форума

Завод HAGER в г.Оберне был открыт в 1959 году, тогда это была небольшая арендованная территория недалеко от городского вокзала. В 1968 г. в Германии и в 1969 г. во Франции рабочей группой во главе с Германом Хагером был получен патент на новую конструкцию плавкой вставки бытового электрического предохранителя без использования пружинных контактов, что обеспечило значительное упрощение конструкции и повышение её безопасности.

С 1982 года в Оберне налажено производство автоматических выключателей и устройств защитного отключения (2-х и 4-х полюсных) для европейского рынка и для некоторых азиатских стран. На сегодняшний момент это основные группы продуктов, выпускаемые HAGER в г.Оберне.

Производственный комплекс HAGER включает в себя испытательную лабораторию, аккредитованную французским комитетом COFRAC. Аккредитация COFRAC дает компании право самостоятельно сертифицировать свою продукцию на соответствие продукции действующим стандартам.

Склад высотного хранения служит для поддержания запаса сборочных единиц и деталей для производства автоматических выключателей и других модульных устройств. Компанию HAGER отличает клиенто-ориентированный подход, в рамках которого учитываются потребности и особенности рынков различных стран. Оборудование для отдельных региональных рынков имеет различную маркировку, например, оборудование, которое производится под внутренний рынок Великобритании, промаркировано другими артикулами, чем оборудование, производимое под внутренний рынок Франции или Германии. При этом все продуктовые линейки под европейские и некоторые азиатские рынки производятся на одной площадке в г.Оберне.

Производство одномодульных автоматических выключателей

Одномодульный автоматический выключатель содержит в среднем 89 деталей, из которых 95% производятся самой компанией HAGER, у сторонних производителей закупаются только стандартные крепежные элементы.

В первом производственном корпусе производятся катушки, дугогасительные камеры, клеммы для ввода кабеля, элементы расцепителей – всего около 50 зон, на которых изготавливаются различные детали.

Основные обрабатываемые материалы – это металлы и сплавы, например, медь, сталь, латунь и специальные запатентованные сплавы, в т.ч. служащие для производства дугогасительных камер автоматических выключателей.

В этом корпусе также расположены несколько прессов. Время изготовления детали зависит от геометрии готового изделия, производительность прессов составляет от 2-3 до 800 деталей в минуту. Окончательная обработка металлических деталей производится с точностью до 1 мкм, антикоррозионная обработка производится с точностью до нескольких микрон.

Произведенные детали поступают на автоматизированный сборочный узел. На производстве HAGER в г.Оберне на одном станке за одну минуту производится 80 тепловых расцепителей. Перенастройка производственных линий позволяет выпускать огромный ассортимент деталей для различных модульных аппаратов.

В Оберне производятся пластиковые детали автоматических выключателей и УЗО, в т.ч. корпуса, рычаги модульных аппаратов, скобы для крепления модульных аппаратов отдельных серий на дин-рейку. На этом же производстве изготавливаются пресс-формы для литья пластмасс под давлением.

Один из стратегических принципов группы компаний HAGER – энергоэффективность и экологичность производства, минимизация производственных отходов. Данный принцип реализуется во всех производственных процессах, например, на заводах в г.Оберне производится сортировка и вторичная переработка пластиковых отходов с их последующим вторичным запуском в производство.

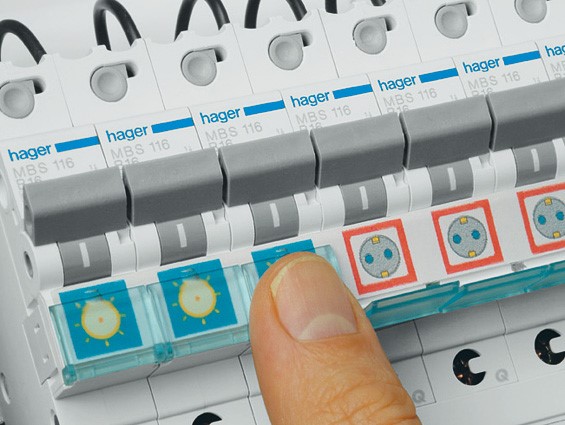

В Оберне производится уникальная и в то же время традиционная для европейских рынков серия автоматических выключателей с самозажимными клеммами Quick-Сonnect. В общей сложности в год их производится 40 млн. штук. Такие автоматические выключатели имеют несомненные преимущества как в процессе монтажа, так и во время эксплуатации. Технология Quick Connect позволяет в несколько раз уменьшить время на подключение модульных автоматических выключателей в процессе сборки электрощитов. В процессе эксплуатации нет необходимости перетягивать винтовые зажимы, так как контакт провода в подпружиненных клеммах Quick Connect со временем не ослабевает.

В России такие автоматические выключатели Quick Connect применяются на некоторых объектах, однако их применение ограничено. Стоимость автоматических выключателей с клеммами Quick Connect примерно в два раза выше, чем с традиционными винтовыми клеммами, при этом подключение автоматических выключателей с помощью клемм Quick Connect для российских монтажников и для специалистов службы эксплуатации пока остается экзотикой.

В то же время, автоматические выключатели Quick Connect - это перспективный продукт, обладающий несомненными преимуществами по сравнению с традиционными автоматическими выключателями, по прогнозам компании HAGER в ближайшем будущем они все чаще будут применяться и на российских объектах.

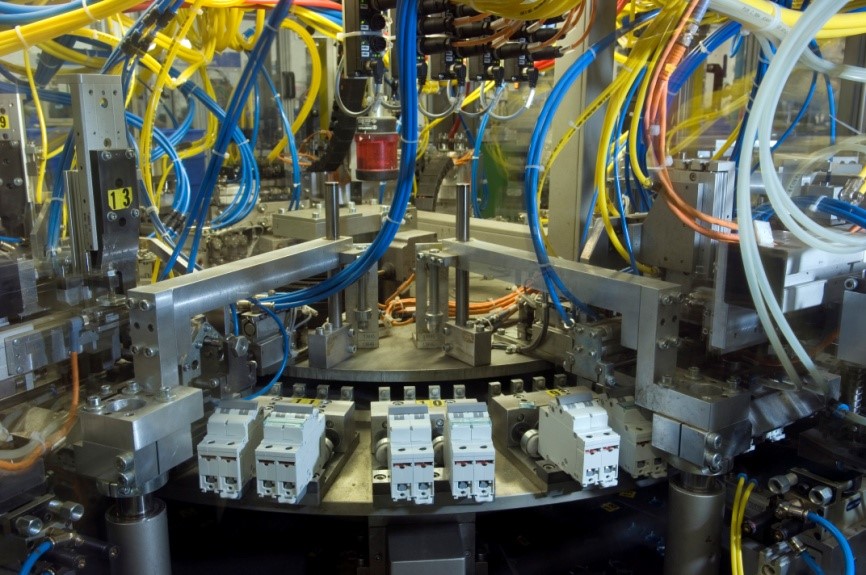

Сборка модульных аппаратов полностью автоматизирована и представляет собой сложный многостадийный конвейер. На выходе с конвейера все модульные аппараты подвергаются потоковым ступенчатым испытаниям, при этом испытательный стенд является частью конвейера. Потоковые испытания модульных автоматических выключателей включает в себя 5 циклов электромагнитных испытаний, 3 цикла испытаний высоким напряжением, 15 циклов проверки термического расцепителя. Все качественные аппараты поставляются на склад, а отбракованные устройства возвращаются на доработку. После устранения неисправности, устройства проходят потоковую проверку заново

Для тестирования работы участка конвейера, на котором происходят испытания оборудования, через определенный период времени на конвейер запускается так называемая «подсадная утка». Это специальным образом промаркированные нефункциональные аппараты, которые при нормальном режиме работы испытательного оборудования должны быть отбракованы на определенных стадиях проверки. Испытания самого конвейера включены в обычный производственный цикл сборки модульных аппаратов.

Производство двух-, трех-и четырехмодульных автоматических выключателей

В втором и третьем производственных корпусах изготавливаются 2-, 3- и 4-модульные автоматические выключатели. После сборки таких устройств они проходят повторную проверку, включающую в себя испытания высоким напряжением, проверку работы теплового и электромагнитного расцепителей.

Производство устройств защитного отключения

Производство устройств защитного отключения расположено в отдельном корпусе. Там производятся двух- и четырёхполюсные устройства защиты от токов утечки, поставляемые на европейский рынок, в том числе в Россию. Обычно работа ведется в три смены

В этом корпусе осуществляется намотка катушек для суммирующих трансформаторов, производятся подпружиненные контакты, магнитоэлектрические реле и другие компоненты УЗО. На производстве УЗО применяются три вида сварки – сварка пластика, ультразвуковая и лазерная сварка.

Реле производятся в стерильном помещении класса 100 (менее 100 частиц пыли на м³). Воздух в стерильном помещении фильтруется круглые сутки, поддерживается постоянная температура 21°C. В этом помещении исключена вибрация благодаря независимому многослойному фундаменту. Готовые реле промываются и сушатся в специальных камерах.

Компания HAGER на заводе в г.Оберне производит около 5 млн. устройств защитного отключения в год. Все изготовленные УЗО тестируются на соответствие номинальному току утечки (многократное тестирование), проверяется срабатывание кнопки «Тест»

На заводе в г.Оберне производятся автоматические выключатели дифференциального тока.

Существует специальная линейка устройств защиты от тока утечки, производимая для французского рынка. Она включает в себя устройства с отключающей способностью 1,5 кА и 3 кА. УЗО и АВДТ, поставляемые на немецкий рынок, выпускаются с отключающей способностью от 6 кА. УЗО и АВДТ, поставляемые на российский рынок, имеют отключающую способность 4,5 кА и 6 кА. Для английского рынка выпускается серия электронных УЗО. На рынки европейских стран, в том числе в Германию, Францию и Россию, поставляются электромеханические УЗО.

Заключение

Производства компании HAGER регулярно посещают представители компаний, специализирующихся на проектировании инженерных систем, сборке и монтаже электрощитового оборудования, сотрудники служб эксплуатации, отвечающих за электрику, представители российских заводов, применяющих комплектующие HAGER для производства готовых изделий.

Все присутствовавшие на заводах HAGER отмечают высокий уровень автоматизации производства, применение современного технологического оборудования, потоковый контроль качества готовых изделий, высокую культуру труда и гостеприимство принимающей стороны.